Introducción

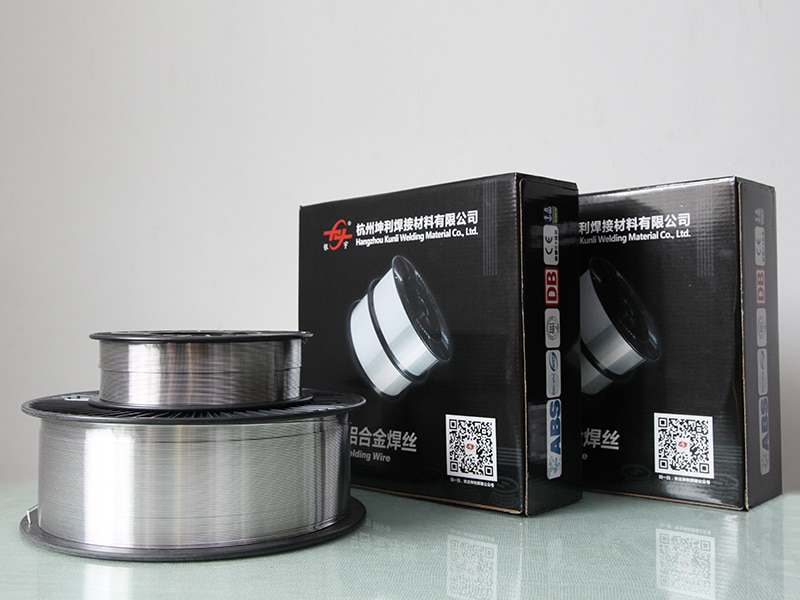

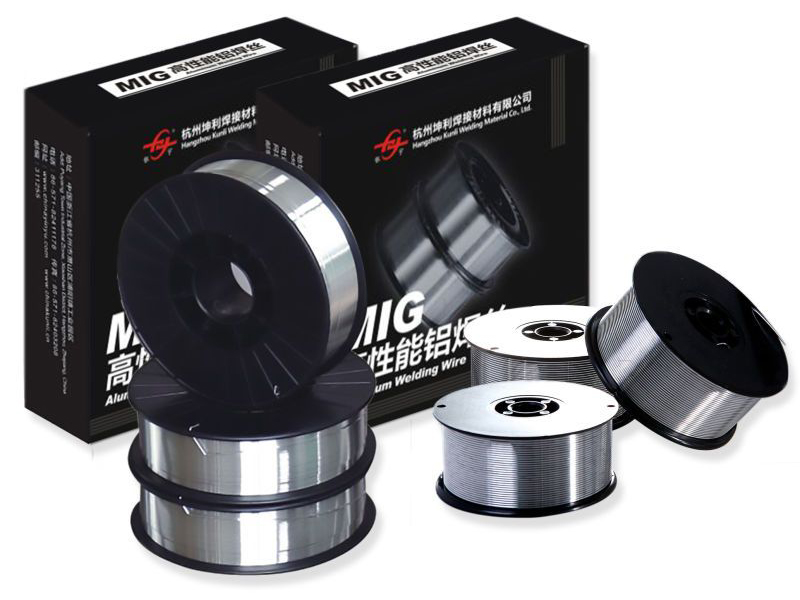

La porosidad o los huecos de gas dentro del metal de soldadura comprometen gravemente la resistencia mecánica y la vida a la fatiga. Ocurre porque el hidrógeno, altamente soluble en el aluminio líquido, es prácticamente insoluble cuando el metal se solidifica, lo que obliga al gas a salir para formar burbujas. Nuestra solución va más allá de la limpieza estándar. Controlamos el metal de aportación en sí, asegurando que la superficie esté impecable, que la estructura interna sea densa y que el embalaje sea una barrera completa contra la humedad. Este enfoque proactivo garantiza que el metal de aportación no sea la fuente de hidrógeno, lo que cambia el enfoque hacia la preparación adecuada del metal base y el control del proceso para el usuario.

Especificación

| Defecto clave dirigido | Porosidad de la soldadura (atrapamiento de hidrógeno) |

| Característica de procesamiento | Grabado químico avanzado, desoxidación de superficies. |

| embalaje | Envases laminados sellados al vacío con desecantes |

| Condición de la superficie | Contenido bajo de humedad y óxido garantizado. |

| Pruebas | Pruebas radiográficas de rutina de cupones de soldadura para confirmar el bajo índice de porosidad |

Aplicaciones y soluciones

-

Soldadura de recipientes a presión: Fabricación de tanques y recipientes donde la porosidad interna es inaceptable debido a su impacto en la integridad de la presión y la aceptación de END.

-

Juntas estructurales de alta integridad: soldar componentes donde se espera carga de fatiga, ya que la porosidad actúa como un elevador de tensión que inicia grietas por fatiga.

-

Soldadura automatizada: Se utiliza en celdas de soldadura robóticas de alta velocidad donde la limpieza manual del carrete de alambre no es práctica y la consistencia del relleno es fundamental.

-

Soldadura de sección gruesa: se utiliza para soldaduras de múltiples pasadas donde un gran volumen de soldadura aumenta el potencial total de acumulación de hidrógeno y formación de porosidad.

Preguntas frecuentes

- P: ¿Cuál es la fuente principal de hidrógeno en la soldadura de aluminio? R: La humedad es la fuente principal. Esto incluye la humedad absorbida en la capa porosa de óxido sobre la superficie del metal base, la humedad en el gas protector o la humedad adsorbida en la superficie del alambre de relleno.

- P: ¿Qué puede hacer el soldador para reducir la porosidad? R: Los pasos clave incluyen una limpieza profunda del metal base (desengrasar y eliminar la capa de óxido justo antes de soldar), asegurar un gas protector seco y de alta pureza (por ejemplo, argón) y confirmar que el alambre de relleno esté limpio y seco.

- P: ¿Cómo se mide la porosidad en la soldadura final? R: La porosidad generalmente se cuantifica mediante pruebas radiográficas (RT) (rayos X). Los códigos especifican el tamaño máximo permitido y la distribución de los poros. El "Índice de porosidad" es una métrica común en la industria.