Alambre de soldadura de aluminio

ER5154 AL-MG ALEAY CAMBIO

Grado 5154, alambre de aleación al-MG se usa para trenzar en cable coaxial para protegerse, con su buen rendimiento.

Aplicación principal: cable coaxial flexible, una variedad de cable de audio y video, cable de señal de vehículo, cable de red, cable de transmisión de datos, etc.

Próximo: ER4047 Aluminio MIG Soldadura de aluminio

Descripción del Producto

ER5154 AL-MG ALIA DE ALEACIÓN-Cable de aluminio de aluminio resistente a la corrosión para la fabricación industrial

Características del producto

- Resistencia a la corrosión: Diseñado con composición de aluminio-magnesio para resistir la oxidación y mantener la integridad estructural en entornos marinos e industriales.

- Soldabilidad: Optimizado para los procesos de soldadura por arco de tungsteno de gas (GTAW) y soldadura de arco de metal de gas (GMAW), asegurando piscinas de soldadura estables y una porosidad mínima.

- Resistencia mecánica: Mantiene la resistencia a la tracción y el rendimiento adecuado para aplicaciones estructurales en la fabricación ligera y el ensamblaje de chapa.

Descripción del Producto

El cable de aleación ER5154 al-MG está diseñado para soldadura de precisión de aleaciones de aluminio-magnesio comúnmente utilizadas en la construcción naval, los vasos a presión y los paneles del cuerpo automotriz. Su composición química garantiza un equilibrio entre la resistencia a la corrosión y el rendimiento mecánico, lo que respalda la confiabilidad estructural a largo plazo.

Fabricado de acuerdo con los estándares ASTM B535, el cable se somete a procedimientos estrictos de control de calidad que incluyen verificación de composición química y controles de consistencia dimensionales. Su compatibilidad con los sistemas de soldadura automatizados y manuales permite la integración en flujos de trabajo de fabricación industrial con resultados predecibles.

Especificaciones técnicas

| Diámetro | 0.8 mm / 1.0 mm / 1.2 mm |

| Composición química (%en peso) | Balance Al, Mg 4.5–5.5, Mn 0.5–1.0, Si ≤0.25, Fe ≤0.4 |

| Resistencia a la tracción | 260–310 MPA |

| Fuerza de rendimiento | 110–160 MPA |

| Alargamiento | 12–20% |

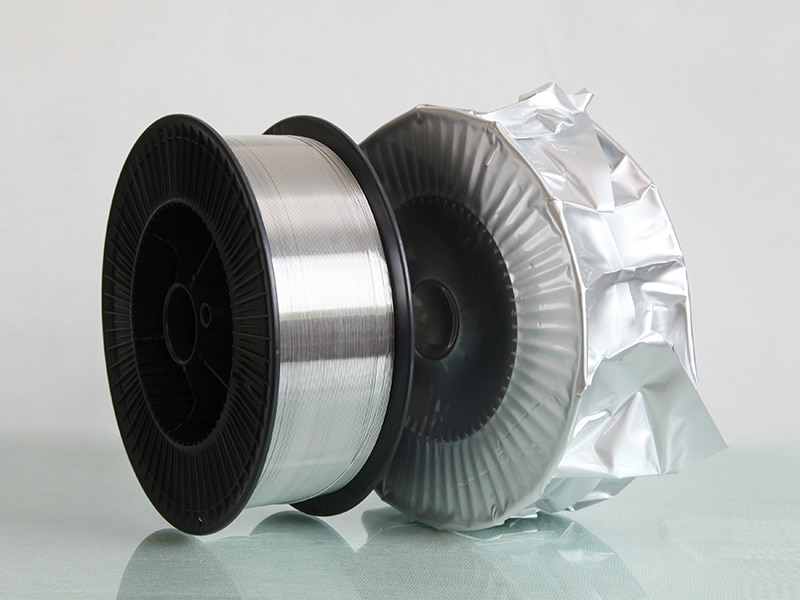

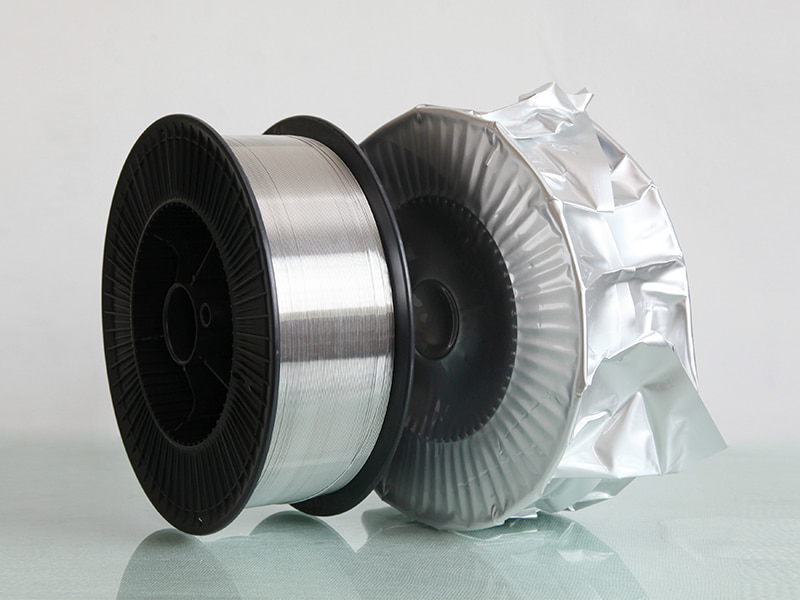

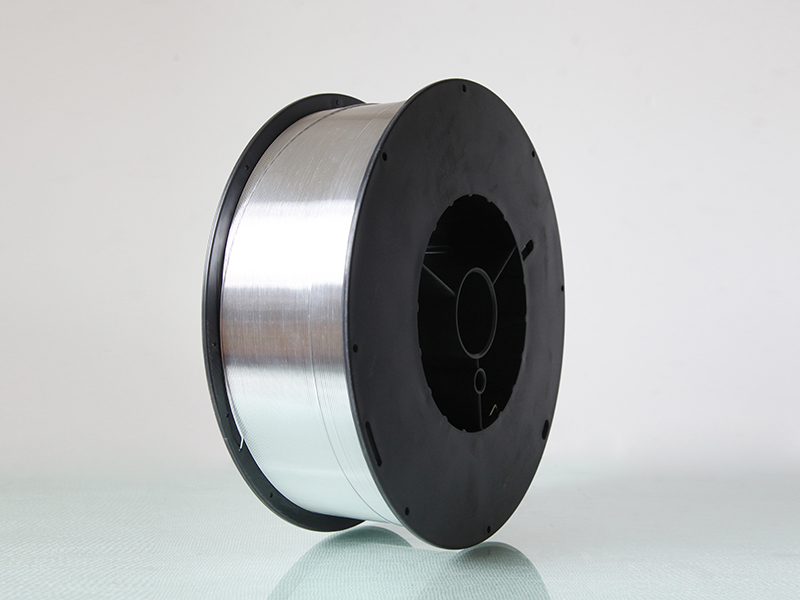

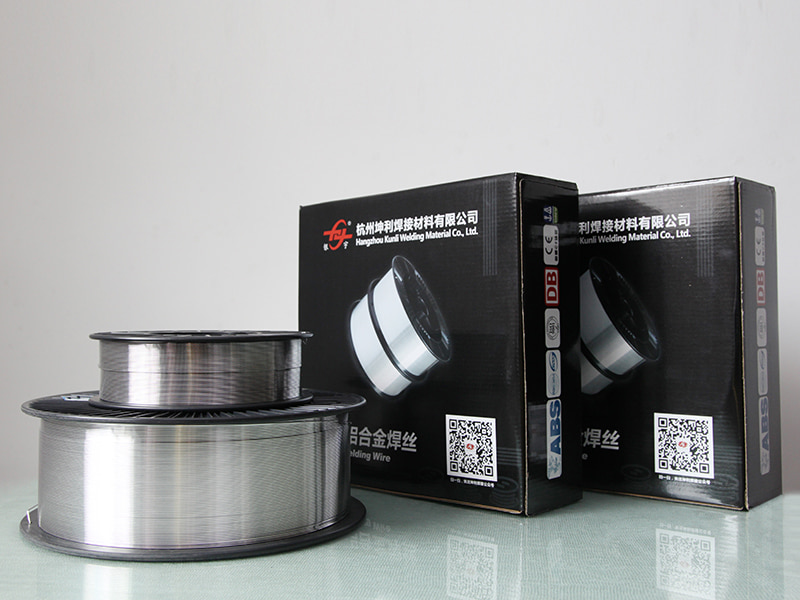

| Forma de alambre | Carrete o bobina, embalaje estándar 15–25 kg |

Aplicaciones

Este producto es adecuado para los siguientes escenarios industriales:

- Estructuras marinas y de construcción naval que requieren alta resistencia a la corrosión

- Recipientes a presión y tanques de almacenamiento fabricados con aleaciones de aluminio-magnesio

- Componentes automotriz y aeroespacial que exigen soldaduras livianas pero duraderas

Preguntas frecuentes

¿Qué procesos de soldadura son compatibles con el cable de aleación ER5154 al-MG?

El cable ER5154 es compatible con soldadura de arco de tungsteno de gas (GTAW/TIG) y soldadura de arco de metal de gas (GMAW/MIG). Produce soldaduras estables con una porosidad mínima y es adecuada para operaciones de soldadura manuales y automatizadas.

¿Cómo funciona ER5154 en entornos marinos?

La composición de aluminio-magnesio del cable proporciona una mayor resistencia a la corrosión contra la exposición al agua salada. Mantiene la integridad estructural y previene la picadura o la corrosión intergranular en aplicaciones marinas cuando se siguen los procedimientos de soldadura adecuados.

¿Con qué estándares y certificaciones ER5154 cumple?

ER5154 se fabrica de acuerdo con ASTM B535 y cumple con la composición química y los requisitos de propiedad mecánica para los consumibles de soldadura de aluminio-magnesio. La prueba por lotes garantiza el cumplimiento de los estándares de la industria para la resistencia a la tracción, la fuerza del rendimiento y el alargamiento.

ER5154 AL-MG ALEAY CAMBIO

Viniendo de China,

Comercialización para el mundo.

-

30+

UTILIZADO EN EL SECTOR DE TECNOLOGÍA DE LA INDUSTRIA PESADA

-

35

AÑOS DE EXPERIENCIA EN INVESTIGACIÓN Y DESARROLLO

-

200+

INSTITUCIONES COOPERATIVAS DE I+D A GRAN ESCALA

-

20+

PAÍSES Y REGIONES DEL COMERCIO MUNDIAL

Viniendo de China,

Comercialización para el mundo.

Más del 90% de nuestros operadores de campo tienen formación profesional y técnica, y tienen muchos años de experiencia en el procesamiento y montaje de equipos. Es precisamente gracias a este equipo unido, dedicado, pionero, capacitado y experimentado que la tecnología y los productos de la empresa pueden actualizarse y mejorarse continuamente.

Envíanos un mensaje

Productos relacionados

-

Ver más

Ver más

5154 Alambre de soldadura de aleación de aluminio

-

Ver más

Ver más

ER4043 Alambre de soldadura de aluminio de silicio

-

Ver más

Ver más

ER4047 Aluminio MIG Soldadura de aluminio

-

Ver más

Ver más

ER5154 AL-MG ALEAY CAMBIO

-

Ver más

Ver más

Alambre de soldadura de aluminio de magnesio ER5087

-

Ver más

Ver más

Alambre de soldadura de aluminio ER5183

-

Ver más

Ver más

Alambre de soldadura de aluminio ER5356

-

Ver más

Ver más

ER5554 Alambre de soldadura de aluminio

-

Ver más

Ver más

Alambre de soldadura de aluminio ER5556

-

Ver más

Ver más

Alambre de soldadura de aluminio ER1100

-

Ver más

Ver más

ER5754 alambre de soldadura de aluminio

-

Ver más

Ver más

Alambre de soldadura de aluminio ER2319

::: Últimas noticias :::

-

Cómo almacenar el alambre de soldadura ER5183 pa...

Jan 07, 2026

Cualquier soldador experimentado ha sentido el agravamiento de tener que lidiar con porosidad, soldaduras quebradizas o penetración de...

-

Alambre de soldadura ER5183 frente a ER5356: ¿Cu...

Jan 05, 2026

En el mundo especializado de la fabricación de aluminio, seleccionar el metal de aportación correcto es una decisión de ingeniería crí...

-

Factores clave a considerar al elegir un alambre...

Jan 02, 2026

Los soldadores y fabricantes expertos saben que la clave para obtener soldaduras de aluminio fuertes comienza mucho antes de que se en...

-

Cómo optimizar sus ajustes de soldadura cuando u...

Dec 31, 2025

Trabajar con aluminio presenta desafíos únicos que muchos soldadores enfrentan a diario. cuando tu eliges Alambre de soldadura de ...

-

¿Cómo influye la selección del diseño conjunto e...

Dec 29, 2025

Al ensamblar estructuras de aluminio, los soldadores deben elegir cuidadosamente los metales de aportación que complementan la configu...

-

¿Qué aleaciones de aluminio funcionan bien con e...

Dec 26, 2025

En la fabricación moderna de aluminio, la elección del material de relleno adecuado a menudo determina si una estructura soldada funci...

Extensión de información de la industria

Más información sobre ER5154 AL-MG ALEAY CAMBIO

Aplicación de ER5154 ALUMINUM-MAGNESIO ALEA DE ALEACIÓN En la optimización del proceso de construcción naval y soldadura

1. Requisitos centrales de construcción naval para el cable de soldadura ER5154

Magera de coincidencia:

ER5154 (AL-MG3.1-3.9%) es compatible con la composición de los materiales parentales de aleación de aluminio marino 5083/5086 para evitar la corrosión electroquímica.

Ventajas de rendimiento:

Alta resistencia a la corrosión del agua de mar (el elemento Mg forma una película de óxido denso), baja densidad (liviana), buena tenacidad a baja temperatura (aplicable a los barcos polares).

2. Escenarios y casos típicos de aplicación

Soldadura de estructura del casco: soldadura de migas de migas, mamparos, placas laterales y otras partes.

Piezas especiales: soldadura de entorno de baja temperatura de tanques de almacenamiento de barcos de gas natural licuado (GNL).

Campo de mantenimiento: soldadura de reparación de áreas de corrosión de partes de magnesio y aluminio del casco.

3. Análisis de dificultades del proceso de soldadura

Problema de película de óxido:

La película Al₂o₃ (Punto de fusión 2050 ℃) en la superficie de la aleación de aluminio-magnesio conduce a la tendencia de la inusación y se requiere protección de argón de alta pureza (≥99.99%).

Sensibilidad de grietas en caliente:

El alto contenido de magnesio es propenso a las grietas de solidificación, y la entrada de calor debe controlarse (Recomendación: 80-120a, 20-25V).

Defecto de porosidad:

El cambio repentino en la solubilidad de hidrógeno provoca poros, y se requiere una limpieza estricta antes de la soldadura (acetonas desgracidez del tratamiento con cepillo de alambre de acero inoxidable).

4. Medidas clave para la optimización de procesos

Optimización de parámetros:

Soldadura de pulso MIG: frecuencia 50-150Hz, corriente base 60A, corriente máxima 180a, reduzca la entrada de calor.

Diseño de soldadura de múltiples pasos: la temperatura entre capas se controla por debajo de 100 ℃ (para evitar la precipitación de la fase MG₂SI Ebrittled).

Adaptación de equipos y consumibles:

Use un alimentador de alambre de empuje (como la pistola de empuje de fronio), el diámetro interno de la boquilla conductora ≥ 1.5 veces el diámetro del alambre de soldadura.

Relación de gas de protección: AR 30% mejora la estabilidad del arco (adecuado para la soldadura de placas gruesas).

Control de calidad:

Prueba no destructiva: detección de defectos de rayos X (porosidad ≤ 3%), pruebas de penetración (grietas superficiales).

5. Comparación de efectos de aplicación reales

Datos del caso: después de que un astillero adopte el proceso optimizado:

La eficiencia de soldadura aumentó en un 25% (velocidad de soldadura de paso único alcanzó los 50 cm/min);

Resistencia a la tracción de soldadura ≥ 290MPA (alcanzando más del 90% del material principal);

Prueba de pulverización de sal durante 500 horas sin picaduras (en línea con los estándares DNV-GL).