Cuándo elegir alambre de soldadura de aleación de aluminio sobre otros

Al fabricar estructuras que exigen resistencia y peso ligero, los profesionales a menudo se encuentran evaluando diversos materiales de relleno, y trabajar con proveedores acreditados de alambre de soldadura de aleación de aluminio se vuelve esencial para asegurar materiales de calidad que cumplan con los requisitos específicos del proyecto. La decisión de utilizar metales de aportación a base de aluminio en lugar de acero, acero inoxidable u otros consumibles de soldadura depende de múltiples factores, incluido el material base que se une, las condiciones ambientales, las demandas estructurales y las expectativas de rendimiento a largo plazo. Comprender estas variables ayuda a los soldadores, ingenieros y fabricantes a tomar decisiones informadas que resultan en uniones duraderas y confiables en diversas aplicaciones.

¿Qué es el alambre de soldadura de aleación de aluminio?

El alambre de soldadura de aleación de aluminio es la varilla de relleno o alambre continuo que se funde para proporcionar metal adicional al unir piezas de aluminio. Durante la soldadura, se fusiona completamente con el material base, formando una unión sólida y permanente a medida que el charco fundido se enfría y endurece.

Composición y estructura básica

El alambre es fundamentalmente de aluminio con adiciones deliberadas de otros elementos que adaptan su resistencia, comportamiento de flujo, comportamiento a la corrosión y resistencia al agrietamiento. Los fabricantes lo producen en muchos diámetros diferentes para adaptarse a trabajos de precisión en láminas delgadas, así como a proyectos de construcción de alta resistencia.

Los elementos de aleación comunes incluyen:

- Silicio – mejora en gran medida la facilidad con la que fluye el metal de soldadura y reduce significativamente el riesgo de grietas por solidificación

- magnesio – aumenta la resistencia del metal de soldadura y proporciona una resistencia eficaz a la corrosión en entornos de servicio exigentes.

- manganeso – aporta resistencia adicional manteniendo el depósito razonablemente dúctil

- Cobre – aumenta la dureza y las propiedades de tracción, aunque puede reducir la resistencia a la corrosión bajo ciertas condiciones

- zinc – agregado selectivamente para lograr niveles de resistencia específicos en familias de aleaciones específicas

Cómo funciona

La fuente de calor de soldadura, normalmente un arco eléctrico, funde la punta del alambre al mismo tiempo que los bordes de los componentes de aluminio. El relleno líquido fluye hacia la junta, se mezcla con el metal base fundido y se solidifica al enfriarse para crear una conexión metalúrgica fuerte y continua.

La entrega de transferencias se realiza de dos maneras principales:

- Alimentación automática continua a través del soplete de alambre MIG de Aluminio

- Alimentación manual por parte del soldador en tramos cortos durante el alambre TIG de aluminio.

Tipos y clasificaciones comunes

Los alambres de relleno de aluminio se designan mediante números de aleación estandarizados que indican su composición química y aplicaciones recomendadas:

Los tipos populares incluyen:

- 4043 – una aleación que contiene silicio se usa comúnmente para soldadura general, trabajos de reparación y aplicaciones automotrices.

- 5356 – Alambre de aleación de magnesio, ampliamente utilizado para estructuras marinas, aplicaciones arquitectónicas y en cualquier lugar donde sea importante una mayor resistencia de la soldadura.

- 5183 – un grado con mayor contenido de magnesio, que generalmente se considera para aplicaciones donde se necesita una mayor resistencia de las juntas.

- 4047 – relleno con alto contenido de silicio, especialmente adecuado para soldar materiales finos o como aleación para soldadura fuerte

Características clave

El alambre de soldadura de aluminio se distingue de los rellenos utilizados para otros metales debido a estas importantes características:

- Peso extremadamente bajo – aproximadamente un tercio del peso del alambre de acero de diámetro equivalente

- Relativamente suave y flexible – necesita rodillos impulsores, revestimientos guía y puntas de contacto especiales para alimentar de manera confiable sin torcerse ni aplanarse

- Formación rápida de óxido – desarrolla instantáneamente una película dura de óxido de aluminio en el aire que debe limpiarse minuciosamente antes de soldar

- Excelente conductividad térmica – el calor se aleja rápidamente del área de soldadura, lo que a menudo requiere más entrada de calor o una velocidad de soldadura modificada

- Totalmente no magnético – beneficioso en equipos o entornos donde los campos magnéticos podrían causar problemas

Forma fisica

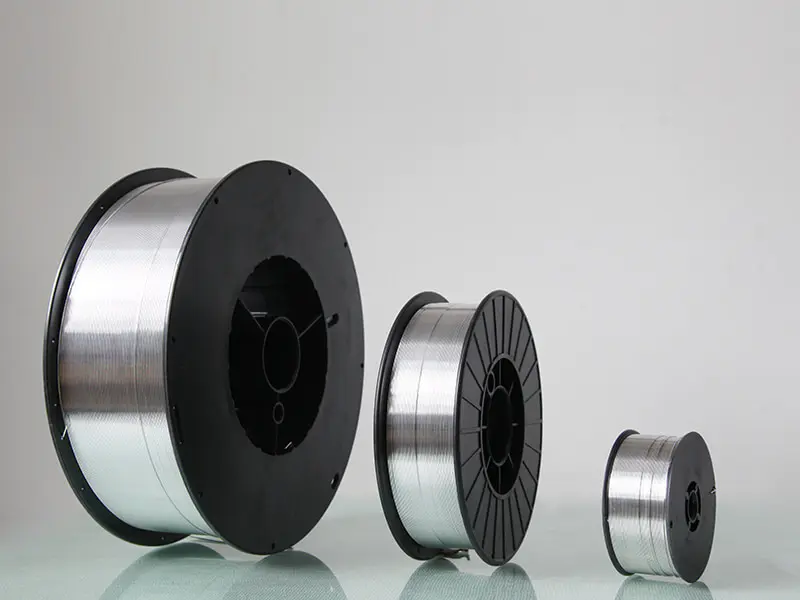

El alambre se suministra en formas que coinciden con el método de soldadura previsto:

- Carretes de varios tamaños y pesos. – un formato de embalaje estándar para aplicaciones de soldadura MIG y alimentación continua de alambre.

- Bobinas grandes – normalmente utilizado en configuraciones de soldadura automatizadas o de alta producción

- Longitudes de corte recto (varillas) – estándar para soldadura TIG manual

La superficie generalmente está limpia y sin recubrimiento, pero algunos cables llevan un lubricante o una capa protectora muy ligeros aplicados por el fabricante para mejorar la alimentación y retardar la oxidación de la superficie mientras están almacenados.

Propósito y función

El alambre de soldadura de aleación de aluminio cumple varias funciones vitales en el proceso de soldadura:

- Rellena los huecos de las juntas y compensa el mal ajuste entre las piezas.

- Agrega metal adicional para construir y fortalecer la zona de soldadura.

- Garantiza la compatibilidad metalúrgica entre el aporte y la aleación base.

- Permite un control preciso de las propiedades mecánicas de la soldadura mediante una cuidadosa selección de la aleación.

- Afecta directamente la resistencia a la corrosión de la junta soldada completa.

Requisitos de almacenamiento

El alambre de aluminio es muy propenso a la oxidación de la superficie y a la absorción de humedad, por lo que es esencial un almacenamiento adecuado:

- Deje siempre el cable en su recipiente original sellado hasta su uso.

- Almacenar en un área seca con humedad baja controlada.

- Mantener completamente alejado de aceites, grasas, polvo y otros contaminantes.

Almacene el alambre de soldadura en áreas con temperaturas estables, evitando lugares con variaciones significativas de temperatura. El almacenamiento adecuado ayuda a mantener la integridad del alambre, lo que respalda resultados de soldadura consistentes con una menor probabilidad de porosidad, inclusiones u otras imperfecciones.

Aplicaciones

El alambre de soldadura de aleación de aluminio sirve como material de relleno clave en prácticamente todas las industrias que implican la unión permanente de piezas y estructuras de aluminio. Las áreas de aplicación comunes para este alambre de soldadura de aluminio incluyen sectores como la fabricación de componentes aeroespaciales, la producción de automóviles, la construcción marina y naval, la fabricación de ferrocarriles, la metalistería arquitectónica y las instalaciones de fabricación de metales en general. Básicamente, este alambre de soldadura sirve como consumible clave que permite la creación de uniones sólidas en aluminio. Permite a los fabricantes preservar los beneficios inherentes del material base, incluido su bajo peso, resistencia natural a la corrosión y conductividad efectiva.

¿Cuándo se convierte el aluminio en el material elegido?

Requisitos de construcción ligera

Cuando el objetivo central del diseño es mantener el peso lo más bajo posible, el aluminio suele resultar el material ideal para los conjuntos soldados. En comparación con el acero, su densidad dramáticamente menor ofrece ganancias sustanciales en economía de combustible, mayor capacidad de carga útil y menores gastos generales de transporte u operativos.

Las aplicaciones que regularmente se benefician de las propiedades livianas del aluminio incluyen:

- Elementos estructurales primarios en aviones y vehículos aeroespaciales.

- Bastidores de chasis, estructuras de carrocería y paneles en turismos, camiones y vehículos comerciales.

- Grúas portátiles, polipastos y otros dispositivos móviles de elevación

- Vehículos recreativos, campers, remolques y autocaravanas ligeras.

- Bastidores y conjuntos de soporte para maquinaria industrial móvil.

Entornos que exigen protección contra la corrosión

El aluminio desarrolla espontáneamente una capa de óxido duradera y autorreparable que proporciona una excelente protección contra la corrosión en presencia de agua, niebla salina, productos químicos o exposición atmosférica prolongada. Este mecanismo de defensa natural hace que las estructuras soldadas de aluminio sean altamente confiables en ambientes agresivos o al aire libre.

Las aplicaciones típicas que aprovechan la resistencia a la corrosión del aluminio incluyen:

- Cascos, superestructuras y cubiertas de barcos, embarcaciones y embarcaciones marinas.

- Plataformas marinas e instalaciones marinas de apoyo relacionadas

- Tanques de almacenamiento y recipientes de proceso para productos químicos, agua o líquidos industriales.

- Elementos arquitectónicos expuestos a la intemperie, como revestimientos, marcos de ventanas y techos.

- Equipos de procesamiento, tuberías y contenedores utilizados en las industrias de alimentos, lácteos y bebidas.

Proyectos que requieren conductividad eléctrica o térmica

La efectiva conductividad eléctrica y térmica del aluminio lo hace adecuado para componentes soldados donde es importante una transferencia de corriente confiable o una disipación de calor.

Las aplicaciones comunes en esta categoría incluyen:

- Barras colectoras de alta resistencia y juntas de conductores eléctricos.

- Componentes en sistemas de distribución de energía y aparamenta.

- Intercambiadores de calor, radiadores y condensadores fabricados

- Pasajes de refrigeración, canales y conjuntos de control térmico.

- Cajas y carcasas protectoras para sistemas electrónicos y eléctricos.

¿Cómo se comparan las diferentes aleaciones de aluminio?

| Tipo de aleación | Elemento de aleación primaria | Aplicaciones típicas | Características de fuerza | Resistencia a la corrosión |

|---|---|---|---|---|

| 4043 | Silicio | Fabricación general, automoción. | moderado | bueno |

| 5356 | magnesio | Marino, estructural | Alto | Muy bueno |

| 5183 | magnesio | Fabricación pesada | Altoer | Muy bueno |

| 4047 | Silicio | Soldadura fuerte, materiales finos | inferior | bueno |

| 5554 | magnesio | Necesidades marinas de alta resistencia. | Alto | excepcional |

La elección correcta del alambre de soldadura depende de una comprensión completa de los requisitos del trabajo. El tipo de aleación del metal base proporciona la referencia principal, pero las condiciones de servicio previstas, la resistencia necesaria de la unión, el tratamiento térmico posterior a la soldadura planificado y cualquier necesidad de rendimiento adicional ayudan a dar forma a la decisión final.

Combinación de metales de aportación con materiales base

La confiabilidad de la unión a largo plazo depende de una fuerte compatibilidad metalúrgica entre el alambre de relleno y el metal base. Una combinación inadecuada puede contribuir a problemas como grietas en caliente, resistencia reducida o falla prematura de la junta en servicio.

Análisis de metales básicos

El proceso de selección siempre comienza con la identificación precisa de la aleación del metal base, generalmente indicada por su designación de serie.

En aplicaciones de soldadura, las series de aleaciones de aluminio comúnmente aplicadas son:

- serie 1xxx – aluminio comercialmente puro

- serie 3xxx – aluminio reforzado con manganeso

- serie 5xxx – aluminio reforzado con magnesio

- serie 6xxx – aluminio reforzado con magnesio and silicon

Cada serie tiene recomendaciones de metales de aportación bien establecidas que garantizan una buena compatibilidad metalúrgica. La aleación 6061 comúnmente utilizada generalmente se suelda con alambre de relleno 4043 o 5356, y la elección depende de si tiene prioridad la resistencia o la resistencia al agrietamiento.

Consideraciones de fuerza

Para uniones soldadas que requieren un límite elástico y de tracción considerable, los alambres de relleno que contienen magnesio, como 5356 o 5183, a menudo se prefieren a las alternativas basadas en silicio. Estos rellenos producen depósitos de soldadura notablemente más fuertes, aunque la apariencia final de la soldadura puede variar ligeramente después del anodizado u otros tratamientos de acabado.

Sensibilidad al crack

Varias aleaciones de aluminio presentan un mayor riesgo de agrietamiento en caliente durante la solidificación de la soldadura. Los alambres de relleno con aleación de silicio (como 4043 o 4047) ayudan a controlar este riesgo al mejorar la fluidez del baño de soldadura y ampliar el rango de temperatura de solidificación. Para los metales base que se sabe que son propensos a agrietarse, seleccionar la composición de relleno correcta es un paso vital para producir soldaduras limpias y sin defectos.

¿Por qué considerar el aluminio en lugar del acero o el acero inoxidable?

Los diseñadores, ingenieros y fabricantes suelen seleccionar aluminio en lugar de acero o acero inoxidable para aplicaciones soldadas debido a varias consideraciones relevantes.

Aplicaciones críticas para el peso

El aluminio tiene aproximadamente un tercio de la densidad del acero, lo que significa que un componente del mismo tamaño y capacidad estructural pesa mucho menos. Esta ventaja de peso aumenta directamente los límites de carga útil en el transporte, mejora la eficiencia del combustible en vehículos y aviones y simplifica el manejo, elevación e instalación durante la fabricación y el montaje en campo. En cualquier proyecto en el que se obtengan ahorros significativos o mejoras de rendimiento gracias a un menor peso, el alambre de soldadura de aluminio es la opción clara para unir las piezas.

Mantenimiento y longevidad

Las estructuras fabricadas adecuadamente con aluminio soldado generalmente necesitan mucho menos cuidado continuo que las construcciones de acero comparables, especialmente en entornos corrosivos. El aluminio no se oxida, por lo que no es necesario pintarlo repetidamente, retocar el revestimiento ni realizar tratamientos de eliminación de la corrosión durante la vida útil del conjunto. Si bien el costo del material inicial puede ser mayor, la drástica reducción del mantenimiento y una vida útil más larga y efectiva frecuentemente hacen que el aluminio sea la opción de menor costo durante toda su vida útil.

Valor estético y arquitectónico

El aluminio presenta naturalmente una superficie metálica brillante y atractiva que se puede refinar aún más mediante anodizado, cepillado u otros acabados para lograr una amplia gama de estilos modernos. Su apariencia limpia, resistencia al embotamiento de la superficie y capacidad para mantener un acabado atractivo con el tiempo lo convierten en el material favorito de arquitectos y diseñadores que trabajan en elementos visibles como exteriores de edificios, elementos ornamentales, marcos expuestos y paneles decorativos.

Abordar los desafíos técnicos en la soldadura de aluminio

La soldadura de aluminio implica gestionar varias propiedades distintivas del material para producir uniones consistentemente de alta calidad y sin defectos.

Gestión de la capa de óxido

El aluminio desarrolla rápidamente una película de óxido delgada y dura al contacto con el aire, y esta capa de óxido se funde a una temperatura muy superior a la del metal base de aluminio. Si no se elimina, bloquea la fusión adecuada. Por lo tanto, es esencial una limpieza a fondo inmediatamente antes de soldar.

Las técnicas de limpieza confiables incluyen:

- Fregado con cepillos de alambre de acero inoxidable exclusivos para trabajos en aluminio

- Limpiar con disolventes adecuados para eliminar grasa, aceite o residuos de la superficie.

- Grabado químico para aplicaciones de precisión o alta confiabilidad

- Preparación mecánica abrasiva cuando sea necesario.

Requisitos de control de calor

Debido a que el aluminio conduce extremadamente bien el calor, la energía térmica se disipa rápidamente desde la zona de soldadura. Esto requiere que los soldadores utilicen un aporte de calor notablemente mayor que con el acero para obtener una penetración y fusión adecuadas, y al mismo tiempo evitar quemaduras, deformaciones o sobrecalentamiento de secciones más delgadas. Lograr el equilibrio correcto requiere una técnica experimentada y parámetros de soldadura cuidadosamente seleccionados.

Prevención de la porosidad

Casi toda la porosidad en las soldaduras de aluminio se debe a la absorción de hidrógeno en el charco fundido, lo que forma burbujas de gas que debilitan la unión y estropean su apariencia. Los culpables habituales son la humedad en el material, los aceites superficiales, el alambre de relleno contaminado o el gas de protección húmedo. Para minimizar la porosidad, los soldadores deben observar estrictamente estas prácticas:

- Guarde el alambre de relleno en recipientes secos y sellados hasta justo antes de su uso.

- Limpiar las superficies de metal base a fondo y por completo.

- Suministre gas de protección de alta pureza y libre de humedad.

- Evite soldar en condiciones húmedas o mojadas siempre que sea posible.

- Mantenga impecablemente limpios los sopletes, los revestimientos, las puntas de contacto y el espacio de trabajo circundante.

¿Qué industrias dependen en gran medida de la soldadura de aluminio?

Fabricación aeroespacial y de aviación

La industria aeroespacial depende de la excepcional relación resistencia-peso del aluminio para mejorar el rendimiento y reducir los costos operativos. El aluminio soldado se utiliza ampliamente para revestimientos de fuselajes, estructuras de alas, soportes de motores y estructuras internas. La industria aplica rigurosos controles de calidad, certificación de materiales y calificación de procedimientos, lo que hace que la elección exacta del alambre de relleno y la técnica de soldadura sean fundamentales.

Marina y construcción naval

La excelente resistencia del aluminio a la corrosión del agua salada lo convierte en un material básico para la construcción de embarcaciones y barcos soldados. Desde pequeñas embarcaciones de recreo hasta ferries de alta velocidad, barcos de trabajo y embarcaciones comerciales más grandes, el aluminio ofrece durabilidad a largo plazo con muy bajo mantenimiento. Las especificaciones de ingeniería marina generalmente requieren el uso de metales de aportación que contienen magnesio para proporcionar resistencia y rendimiento eficaz contra la corrosión en condiciones marinas exigentes.

Producción automotriz

Los diseños de vehículos contemporáneos cuentan cada vez más con aluminio para reducir el peso y mejorar la economía de combustible manteniendo al mismo tiempo la resistencia a los choques. Los componentes de aluminio soldados incluyen soportes de motor, subchasis de suspensión, paneles de carrocería y refuerzos estructurales. Las líneas de montaje de gran volumen requieren alambre de relleno que se alimente de manera confiable y consistente para respaldar la calidad y la eficiencia de la producción.

Sistemas ferroviarios y de tránsito

El aluminio se utiliza ampliamente en la fabricación de vagones de pasajeros, vehículos de metro, vagones de tren ligero y ciertos equipos de carga, donde proporciona una reducción de peso significativa y una fuerte resistencia a la corrosión durante décadas de servicio. Estas aplicaciones exigen soldaduras de alta resistencia y resistentes a la fatiga que resistan vibraciones continuas, cargas cíclicas y exposición a condiciones climáticas cambiantes.

Arquitectura y Construcción

El aluminio soldado aparece en toda la construcción moderna en fachadas de edificios, muros cortina, marcos de puertas y ventanas, marquesinas, soportes estructurales y elementos decorativos. Su atractivo acabado, su durabilidad comprobada a largo plazo y sus mínimas necesidades de mantenimiento lo hacen muy atractivo para proyectos que van desde pequeñas características residenciales hasta grandes estructuras comerciales, institucionales y públicas.

Comprender la compatibilidad del proceso de soldadura

Varios procesos de soldadura se adaptan bien a los metales de aportación de aluminio y cada uno aporta fortalezas particulares que lo hacen preferible para ciertos trabajos, espesores o requisitos de calidad.

Soldadura por arco metálico con gas

Este método, a menudo denominado soldadura MIG, alimenta continuamente el alambre de relleno a través del soplete mientras el gas protector rodea el baño de soldadura para excluir el aire. Sus principales ventajas son:

- Tasas de deposición muy altas que lo hacen eficiente para trabajos más grandes o más gruesos.

- Capacidad para manejar una amplia gama de espesores de materiales de manera efectiva

- Razonablemente sencillo de aprender y operar con buena capacitación.

- Control sólido sobre la entrada de calor para ayudar a gestionar la distorsión.

El alambre de aluminio es considerablemente más blando que el acero, por lo que es necesario un equipo de alimentación especial. Esto incluye rodillos impulsores con ranura en U o V con superficies lisas, revestimientos guía adecuados y, con frecuencia, un sistema de soplete de vaivén o una pistola de carrete conectada directamente al soplete para evitar que el cable se doble, se enrede o se aplaste a medida que avanza.

Soldadura por arco de tungsteno con gas

Comúnmente llamada soldadura TIG, este proceso utiliza un electrodo de tungsteno no consumible para establecer el arco mientras el soldador introduce manualmente la varilla de relleno en la piscina. Sus puntos más fuertes son:

- Control de calor extremadamente preciso, especialmente valioso para aluminio fino o delicado.

- Cordones de soldadura excepcionalmente limpios, lisos y visualmente atractivos.

- Casi no hay salpicaduras y se necesita muy poca limpieza posterior a la soldadura.

- Excelente opción para aplicaciones exigentes, de alta calidad o de código crítico

El alambre TIG de aluminio suele ser más lento que el MIG, pero ofrece potencial para un control detallado de la soldadura cuando lo realiza un operador con la habilidad relevante, lo que respalda aplicaciones donde se valora dicha precisión.

¿Cómo se debe almacenar y manipular el alambre de soldadura?

El almacenamiento adecuado y el manejo cuidadoso son esenciales para mantener el alambre de soldadura de aluminio en buenas condiciones y evitar la contaminación que puede causar imperfecciones en la soldadura.

Entorno de almacenamiento

El alambre de aluminio debe protegerse de:

- Humedad y humedad relativa alta.

- Calor o frío extremo

- Cualquier daño físico al carrete o al embalaje exterior.

- Contacto con suciedad, aceites, grasas u otras sustancias extrañas.

Mantenga el cable sellado en su embalaje original del fabricante hasta que sea necesario su uso. Los talleres ubicados en lugares húmedos a menudo dependen de salas de almacenamiento con aire acondicionado, gabinetes sellados o contenedores con desecantes incorporados para mantener la humedad alejada del cable.

Prácticas de manipulación

Cuando se prepare para usar el cable:

- Examine cuidadosamente el embalaje en busca de rasgaduras, abolladuras o daños antes de romper el sello.

- Verifique visualmente la superficie del cable para detectar signos de oxidación, decoloración o contaminación.

- Cargue el carrete correctamente en el alimentador de alambre, asegurándose de que gire libremente

- Utilice siempre guantes limpios y nunca permita que la piel desnuda entre en contacto con la superficie del cable.

- Deseche inmediatamente cualquier cable que muestre fallas o defectos visibles.

Pasos de preparación

Antes de trazar un arco:

- Retire completamente la capa de óxido del metal base en el área de soldadura.

- Limpiar las superficies circundantes para eliminar posibles contaminantes.

- Confirme que el gas de protección sea de alta pureza y esté configurado con el caudal correcto.

- Asegúrese de que el diámetro del alambre y el tipo de aleación sean exactamente correctos para el trabajo

- Siempre que sea posible, realice soldaduras de práctica en material de desecho para confirmar todos los ajustes.

Evitar errores comunes en la soldadura de aluminio

Selección de relleno incorrecta

El uso de una aleación de relleno que no es compatible con el metal base frecuentemente provoca grietas, reducción de la resistencia de las juntas o disminución de la resistencia a la corrosión. Siempre determine primero el tipo de aleación de metal base. Si no hay certificación o marcado disponible, es posible que se requieran análisis químicos u otras pruebas para identificar el material correctamente.

Limpieza inadecuada

Apresurarse o escatimar en la preparación de la superficie permite que entren óxidos, aceites o suciedad en el baño de soldadura, lo que produce porosidad o falta de fusión. Incluso cuando el tiempo sea corto, asigne tiempo suficiente para una limpieza profunda: el breve esfuerzo de preparación evita tiempos de retrabajo y reparación mucho más prolongados más adelante.

Errores de parámetros

La aplicación de parámetros de soldadura desarrollados para acero al aluminio casi siempre produce soldaduras insatisfactorias. La alta conductividad térmica del aluminio y su punto de fusión más bajo exigen un aporte de calor, velocidad de desplazamiento, velocidad de alimentación de alambre y ajustes de voltaje significativamente diferentes. Cree y califique procedimientos de soldadura específicos para cada espesor de material, diseño de unión y posición utilizada.

Contaminación del cable

El alambre de soldadura que ha absorbido humedad o contaminantes de la superficie puede introducir hidrógeno e impurezas en el baño de soldadura, lo que potencialmente resulta en porosidad y reducción de la integridad de la junta. Una vez contaminados, dichos cables no suelen considerarse aptos para su restauración; el reemplazo es el curso de acción recomendado para evitar producir soldaduras defectuosas.

Cobertura insuficiente de gas de protección

El aluminio se oxida casi instantáneamente cuando se expone al aire, por lo que un flujo inadecuado de gas protector durante la soldadura provoca inclusiones de óxido, porosidad y superficies de soldadura rugosas. Verifique siempre la cobertura y el flujo de gas adecuados antes de iniciar el arco y mantenga un blindaje completo durante toda la operación de soldadura.

Desarrollos emergentes en la tecnología de soldadura de aluminio

Los avances continuos en equipos, materiales y técnicas continúan mejorando el rendimiento, la consistencia y la eficiencia de la soldadura de aluminio.

Innovaciones en aleaciones

Los investigadores de materiales introducen periódicamente nuevas aleaciones de aluminio que proporcionan combinaciones mejoradas de resistencia, ductilidad, conformabilidad y resistencia a la corrosión. Estas aleaciones generalmente requieren metales de aportación correspondientes, diseñados para coincidir con su composición y respaldar el rendimiento de soldadura deseado.

Integración de automatización

Los sistemas de soldadura robótica ahora se adoptan ampliamente para la fabricación de aluminio, particularmente en entornos de alta producción. Cuando está equipada adecuadamente con alimentadores de alambre confiables y sistemas de control precisos, la soldadura automatizada ofrece una calidad consistente y altamente repetible.

Monitoreo de procesos

Las fuentes y sistemas de energía de soldadura modernos incorporan sensores en tiempo real que monitorean continuamente variables críticas como el voltaje del arco, la corriente, la velocidad de alimentación del alambre y el flujo de gas. El monitoreo continuo identifica variaciones en el proceso que pueden resultar en defectos, contribuyendo a una calidad constante y ayudando a reducir el desperdicio.

Prácticas Sostenibles

El creciente énfasis en la responsabilidad ambiental está fomentando un mayor reciclaje de chatarra de soldadura, la reducción de desechos y un consumo de energía más eficiente. La favorable reciclabilidad del aluminio respalda estos objetivos de sostenibilidad. Al mismo tiempo, los fabricantes están examinando métodos para reducir la huella ambiental asociada con los procesos de soldadura de aluminio.

Recomendaciones prácticas para la selección de cables

Seleccionar un alambre de soldadura de aluminio apropiado implica una revisión sistemática de los requisitos específicos del proyecto para lograr un rendimiento y confiabilidad adecuados. Las consideraciones importantes incluyen:

- Identificación de metales básicos – determine con precisión el tipo de aleación utilizando marcas de piezas, informes de pruebas de fábrica o análisis químicos cuando sea necesario

- Entorno de servicio – evaluar la posible exposición a sustancias corrosivas, temperaturas elevadas o bajas, cargas cíclicas y otras tensiones del servicio

- Requisitos de fuerza – definir las propiedades mecánicas esenciales, como la resistencia a la tracción, el límite elástico y la ductilidad, necesarias para la seguridad estructural

- Diseño conjunto – examinar la accesibilidad para la soldadura, la calidad del ajuste y cualquier restricción geométrica que influya en la técnica o la elección del relleno.

- Tratamiento post-soldadura – tener en cuenta cualquier operación de acabado planificada, como anodizado, pintura o tratamiento térmico, que pueda afectar la apariencia o las propiedades de la soldadura

- Volumen de producción – sopesar el costo de los consumibles frente a la necesidad de altas tasas de deposición y productividad en trabajos de bajo o alto volumen

- Nivel de habilidad del soldador – seleccione un proceso de alambre y soldadura que se alinee de manera realista con la experiencia y el nivel de capacitación del equipo de soldadura

- Estándares de calidad – aclarar los métodos de inspección requeridos, los criterios de aceptación y cualquier código o especificación aplicable

Colaborar con proveedores experimentados puede facilitar mucho estas decisiones. Proveedores como Kunli brindan conocimientos técnicos especializados y consejos prácticos sobre cómo combinar los consumibles de soldadura adecuados con trabajos específicos, lo que permite a los fabricantes lograr resultados confiables y evitar fuentes frecuentes de dificultades.

Pruebas y calificación

En aplicaciones donde la seguridad o la confiabilidad son primordiales, califique siempre el procedimiento de soldadura en piezas de prueba antes de comprometerse con la producción completa.

Las pruebas de calificación suelen implicar:

- Examen visual detallado para detectar cualquier imperfección de la superficie.

- Pruebas mecánicas para confirmar resistencia y ductilidad adecuadas.

- Pruebas no destructivas, como inspección radiográfica o ultrasónica, cuando sea obligatorio.

- Evaluación de la resistencia a la corrosión si el entorno previsto lo requiere.

Registre todos los parámetros y procedimientos exitosos con precisión y luego haga cumplirlos estrictamente durante toda la producción.

Consideraciones de capacitación

Soldar aluminio requiere habilidades y enfoques claramente diferentes a los de soldar acero, por lo que una capacitación dedicada es una inversión que vale la pena. Una formación eficaz debe abordar:

- Manipulación y almacenamiento seguro y correcto del alambre de relleno de aluminio.

- Métodos confiables para la preparación de superficies y la eliminación de óxido

- Configuración, ajuste y mantenimiento adecuados del equipo de soldadura.

- Prácticas técnicas específicas para procesos MIG y TIG en aluminio.

- Medidas efectivas de control de calidad y reconocimiento de defectos.

Los soldadores bien capacitados generan muchos menos defectos, completan el trabajo de manera más eficiente y se ajustan más fácilmente a las diferentes demandas del proyecto y condiciones de los materiales.

La selección de alambre de soldadura de aleación de aluminio con preferencia a otras opciones de relleno depende en última instancia de una evaluación exhaustiva y específica del proyecto. El aluminio ofrece ventajas relevantes en diseños donde el bajo peso es importante, en ambientes corrosivos o exigentes, y en aplicaciones que se benefician de su eficaz conductividad térmica y eléctrica. Al mismo tiempo, su uso implica exigencias técnicas únicas que requieren equipos adecuados, personal debidamente capacitado y una atención meticulosa a los detalles. Un conocimiento sólido de los tipos de aleaciones, la compatibilidad del relleno con la base y los detalles del proceso permite a los fabricantes tomar decisiones seguras y efectivas que producen uniones fuertes y duraderas. Ya sea que se produzcan estructuras de aviones, embarcaciones marinas, componentes de automóviles o elementos arquitectónicos, la selección cuidadosa y sistemática del alambre de soldadura establece la base esencial para un trabajo constante de alta calidad. Al sopesar cuidadosamente el metal base, las condiciones de servicio esperadas y el rendimiento requerido, los fabricantes pueden maximizar las ventajas inherentes del aluminio y, al mismo tiempo, evitar de manera efectiva los errores comunes que socavan la calidad de las juntas.

NEXT:Kunli: Comparación de cables de aluminio de las series 4xxx y 5xxx

Productos relacionados

-

Ver más

Ver más

5154 Alambre de soldadura de aleación de aluminio

-

Ver más

Ver más

ER4043 Alambre de soldadura de aluminio de silicio

-

Ver más

Ver más

ER4047 Aluminio MIG Soldadura de aluminio

-

Ver más

Ver más

ER5154 AL-MG ALEAY CAMBIO

-

Ver más

Ver más

Alambre de soldadura de aluminio de magnesio ER5087

-

Ver más

Ver más

Alambre de soldadura de aluminio ER5183

-

Ver más

Ver más

Alambre de soldadura de aluminio ER5356

-

Ver más

Ver más

ER5554 Alambre de soldadura de aluminio

-

Ver más

Ver más

Alambre de soldadura de aluminio ER5556

-

Ver más

Ver más

Alambre de soldadura de aluminio ER1100

-

Ver más

Ver más

ER5754 alambre de soldadura de aluminio

-

Ver más

Ver más

Alambre de soldadura de aluminio ER2319