Comprensión del alambre de soldadura de aluminio: una guía completa

El aluminio, con sus propiedades livianas y resistentes a la coosión, es un elemento básico en diversas industrias, desde la automotriz y la marina hasta la aeroespacial. Su uso generalizado conduce naturalmente a una gran demanda de soluciones de soldadura eficaces. Eligiendo el El mejor alambre de soldadura de aluminio para MIG. o TIG, o incluso conocer Opciones de núcleo de fundente de alambre de soldadura de aluminio , es crucial para lograr soldaduras fuertes y confiables.

Alambre de soldadura de aluminio ER5556

1. Introducción a Alambre de soldadura de aluminio

Los alambres de soldadura de aluminio son consumibles especializados diseñados para unir aleaciones de aluminio. Sus aplicaciones son increíblemente diversas y desempeñan un papel fundamental en la fabricación y reparación en numerosos sectores.

- Automotriz: Desde componentes de chasis hasta piezas complejas de motores y sistemas de escape, los alambres de soldadura de aluminio son esenciales tanto para la producción como para la reparación en la industria automotriz.

- Marina: Debido a la excelente resistencia a la corrosión del aluminio, se utiliza ampliamente en la construcción y reparación de embarcaciones. Seleccionando el derecho Alambre de soldadura de aluminio para reparación de barcos. es primordial para la durabilidad en ambientes marinos hostiles.

- Aeroespacial: En el sector aeroespacial, donde los materiales ligeros y de alta resistencia son fundamentales, los alambres de soldadura de aluminio se utilizan para fabricar estructuras y componentes de aeronaves.

- construcción: El aluminio se utiliza cada vez más en diseños arquitectónicos y elementos estructurales, lo que requiere técnicas de soldadura especializadas.

No se puede subestimar la importancia de seleccionar el alambre de soldadura de aluminio adecuado. El cable incorrecto puede provocar soldaduras débiles, grietas, porosidad y, en última instancia, fallas estructurales. La selección adecuada garantiza propiedades mecánicas óptimas, resistencia a la corrosión y atractivo estético de la soldadura.

2. Principales tipos de alambre de soldadura de aluminio

comprender los diferentes tipos de alambres para soldar aluminio es fundamental para elegir el correcto para su aplicación.

Alambre de soldadura de aluminio 4043

Este es uno de los metales de aportación de aluminio más comunes. Contiene un 5% de silicio, lo que mejora significativamente la fluidez y reduce la contracción por solidificación, lo que lo hace muy resistente al agrietamiento.

- Características clave: Excelente fluidez, buena resistencia al agrietamiento, adecuado para aplicaciones de alta temperatura.

- Aplicaciones comunes: A menudo se utiliza para soldar aleaciones de la serie 6XXX (p. ej., 6061, 6063) y aleaciones de fundición.

Alambre de soldadura de aluminio 5356

La aleación 5356 contiene un 5 % de magnesio, lo que ofrece una mayor resistencia a la tracción que la 4043 y una excelente ductilidad.

- Características clave: Alta resistencia, buena ductilidad, excelente resistencia a la corrosión (especialmente en ambientes de agua salada), adecuado para soldadura estructural.

- Aplicaciones comunes: Ampliamente utilizado para soldar aleaciones de la serie 5XXX (p. ej., 5052, 5083, 5456) y para fabricación general donde se requiere mayor resistencia.

Otros alambres de soldadura de aleaciones especiales

Además de las 4043 y 5356, otras aleaciones tienen fines específicos:

- 4943: Ofrece un buen equilibrio entre resistencia y resistencia a las grietas; a menudo se utiliza como alternativa al 4043 para ciertas aplicaciones que requieren una resistencia ligeramente mayor.

- 5183: Similar al 5356 pero con mayor contenido de magnesio, lo que proporciona aún mayor solidez y resistencia a la corrosión, particularmente adecuado para aplicaciones marinas y criogénicas.

Alambre de aluminio con núcleo fundente

Aunque son menos comunes que los alambres de aluminio sólido para soldadura MIG/TIG convencional, Opciones de núcleo de fundente de alambre de soldadura de aluminio existen.

- Disponibilidad: Se encuentran disponibles alambres de aluminio con núcleo fundente, aunque su uso generalmente es limitado en comparación con los alambres sólidos.

- Ventajas: Pueden eliminar la necesidad de gas protector externo en algunas aplicaciones, ofreciendo comodidad en condiciones de campo específicas. También pueden proporcionar un arco más estable y una mejor humectación.

- Desventajas: Es necesario eliminar los residuos de fundente y los vapores generados pueden ser más intensos. Es posible que la apariencia de la soldadura no sea tan limpia como la de los alambres sólidos y, por lo general, son más costosos. Generalmente no se consideran los El mejor alambre de soldadura de aluminio para MIG. en términos de calidad general y uso generalizado.

3. Cómo elegir el alambre de soldadura de aluminio adecuado

Seleccionar el alambre de soldadura de aluminio apropiado es un paso crítico para una soldadura exitosa y duradera. Entran en juego varios factores.

Según el material base

La consideración más importante es la composición de la aleación de aluminio que está soldando. Las distintas series de aluminio reaccionan de forma diferente con distintos metales de aportación.

- Para aleación de aluminio 6061: Para aleaciones comunes como la 6061, que es una aleación tratable térmicamente, el alambre de soldadura de aluminio 4043 es generalmente la opción más recomendada. Su contenido en silicio ayuda a minimizar el agrietamiento y mejorar la fluidez, lo que resulta beneficioso a la hora de soldar este tipo de aleaciones. Sin embargo, para aplicaciones que requieren mayor resistencia o donde es crucial una combinación de color anodizado posterior a la soldadura, se podría considerar el 5356, aunque puede ser más propenso a agrietarse en el 6061 si no se maneja con cuidado.

- Para aleaciones de la serie 5XXX (p. ej., 5052, 5083): Se trata de aleaciones no tratables térmicamente que se utilizan a menudo en aplicaciones marinas debido a su excelente resistencia a la corrosión. El alambre de soldadura de aluminio 5356 suele ser la opción preferida para estas aleaciones, ya que iguala su mayor resistencia y mantiene su resistencia a la corrosión.

Consulte siempre una tabla de selección de metal de aportación de aluminio para garantizar la compatibilidad entre el material base y el cable elegido.

Método de soldadura

El proceso de soldadura que usted emplee también dicta la forma del alambre de soldadura de aluminio.

- Soldadura MIG (soldadura por arco metálico con gas): Para la soldadura MIG, el alambre se pasa continuamente a través de una pistola de soldar. Este proceso es conocido por su velocidad y eficiencia. Para la soldadura MIG de aluminio de uso general, ER4043 y ER5356 son las opciones más comunes y versátiles. Muchos profesionales consideran que 5356 es el El mejor alambre de soldadura de aluminio para MIG. cuando la fuerza y la resistencia a la corrosión son las principales preocupaciones, mientras que el 4043 suele ser el preferido por su facilidad de uso y su perfil estético del cordón.

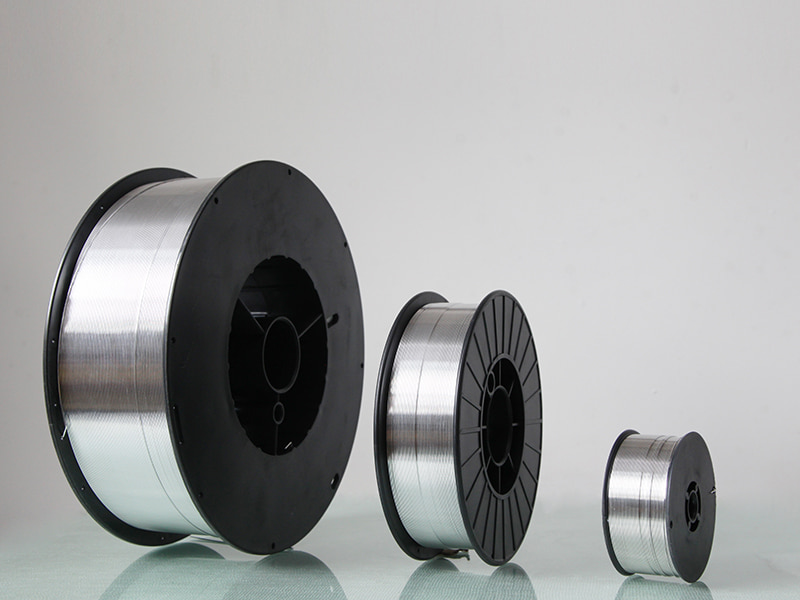

- Alambre de soldadura de aluminio Spool Gun Compatibility: Cuando se suelda aluminio con MIG, especialmente calibres más delgados o durante períodos prolongados, se recomienda encarecidamente una pistola de carrete. El alambre de aluminio es blando y puede enredarse o enredarse fácilmente en el revestimiento largo de una pistola MIG convencional. Una pistola de carrete soluciona este problema colocando un pequeño carrete de alambre directamente sobre la pistola, lo que reduce significativamente la distancia que debe recorrer el alambre y minimiza los problemas de alimentación. Asegúrese de que la pistola de carrete que seleccione sea compatible con su máquina de soldar específica, ya que los diferentes fabricantes tienen sistemas de conexión únicos.

- Soldadura TIG (soldadura por arco de tungsteno con gas): La soldadura TIG ofrece un control superior y produce soldaduras estéticamente agradables y de alta calidad. Para alambre de soldadura de aluminio para soldadura TIG , se utilizan varillas de relleno, generalmente en longitudes de 36 pulgadas. Las mismas aleaciones utilizadas en la soldadura MIG (4043, 5356, 4943, etc.) están disponibles como varillas TIG. La elección entre 4043 y 5356 para soldadura TIG sigue principios similares a los de MIG: 4043 para fluidez y resistencia al agrietamiento, 5356 para mayor resistencia y ambientes marinos.

- Soldadura de oxiacetileno: Aunque hoy en día es menos común para la soldadura de aluminio estructural, la soldadura con oxiacetileno se puede utilizar para láminas delgadas de aluminio y trabajos de reparación. Para este proceso se encuentran disponibles varillas de relleno de aluminio especializadas, que a menudo contienen fundente para ayudar a limpiar la capa de óxido de aluminio. Sin embargo, es difícil controlar el calor con precisión, lo que lo hace menos adecuado para aplicaciones críticas.

Selección del diámetro del alambre

El diámetro del alambre de soldadura afecta la penetración, la tasa de deposición y la capacidad de soldar diferentes espesores de material.

- 0,8 mm (0,030 pulgadas): Ideal para soldar materiales de aluminio más delgados, generalmente de hasta 3 mm (1/8 de pulgada) de espesor. Proporciona un arco más fino y un control más preciso, lo que reduce el riesgo de quemaduras.

- 1,0 mm (0,040 pulgadas): Un diámetro versátil adecuado para una gama más amplia de espesores de materiales, desde finos hasta medios. Ofrece un buen equilibrio de penetración y deposición.

- 1,2 mm (0,047 pulgadas/3/64 pulgadas): Lo mejor para secciones de aluminio más gruesas, ya que proporciona tasas de deposición más altas y una penetración más profunda. Esto se utiliza a menudo para fabricación pesada.

Consulte siempre las configuraciones recomendadas de su máquina de soldar y las tablas de velocidad de alimentación de alambre para obtener un rendimiento óptimo con diferentes diámetros de alambre y espesores de material.

4. Comparación del alambre de soldadura de aluminio 4043 frente al 5356

Estas dos aleaciones son los caballos de batalla de la soldadura de aluminio. Comprender sus diferencias es clave para tomar la decisión correcta.

Diferencias de composición

- Alambre de soldadura de aluminio 4043: Contiene aproximadamente un 5% de silicio (Si). El silicio actúa como desoxidante y mejora significativamente la fluidez del baño de soldadura.

- Alambre de soldadura de aluminio 5356: Contiene aproximadamente un 5% de magnesio (Mg). El magnesio contribuye a una mayor resistencia a la tracción y una mejor ductilidad.

Escenarios aplicables

- 5356 Más adecuado para ambientes marinos: Debido a su contenido de magnesio, 5356 ofrece una resistencia superior a la corrosión en agua salada y otros ambientes corrosivos. Esto lo convierte en la opción preferida para Alambre de soldadura de aluminio para reparación de barcos. y otras aplicaciones marinas, así como para componentes estructurales expuestos a condiciones duras. También proporciona mayor resistencia a las soldaduras estructurales.

- 4043 Más adecuado para aplicaciones de alta temperatura: El silicio en 4043 ayuda a reducir la contracción por solidificación y el agrietamiento en caliente, lo que lo hace más tolerante y adecuado para aplicaciones que experimentarán temperaturas elevadas en servicio. Por lo general, también proporciona un cordón de soldadura más suave y estéticamente más agradable con menos manchas.

Problemas de coincidencia de colores posteriores a la soldadura

- 4043: Cuando se anodizan, las soldaduras hechas con alambre 4043 generalmente adquieren un color gris más oscuro, que puede no coincidir con la apariencia del material base circundante. Esta es una consideración crucial para las aplicaciones cosméticas.

- 5356: Las soldaduras realizadas con alambre 5356 tienden a proporcionar una coincidencia de color mucho más brillante y cercana al material base después del anodizado, lo que lo hace preferible para componentes arquitectónicos o decorativos visibles donde la consistencia estética es importante.

5. Almacenamiento y prevención de la oxidación del alambre de soldadura de aluminio

El alambre de soldadura de aluminio, al ser altamente reactivo, es susceptible a la oxidación. El almacenamiento y manipulación adecuados son fundamentales para garantizar la calidad de la soldadura.

Por qué el alambre de soldadura de aluminio es propenso a la oxidación

El aluminio forma fácilmente una capa delgada, resistente y protectora de óxido de aluminio cuando se expone al aire. Si bien esta capa de óxido proporciona resistencia a la corrosión del material base, es perjudicial para la soldadura.

- Impacto en la soldadura: El punto de fusión del óxido de aluminio ( or ) es significativamente mayor que el del aluminio puro ( or ). Si esta capa de óxido no se gestiona o elimina adecuadamente, puede provocar una fusión deficiente, falta de penetración, porosidad y una soldadura débil en general.

- Contaminación de la superficie: Más allá de la capa de óxido inherente, el alambre de aluminio puede absorber humedad, suciedad, aceites y otros contaminantes del medio ambiente, todo lo cual puede comprometer la integridad de la soldadura.

Cómo almacenar correctamente

Las prácticas de almacenamiento correctas extienden la vida útil de su alambre de soldadura de aluminio y previenen la contaminación.

- Ambiente seco: Guarde siempre el alambre de soldadura de aluminio en un ambiente seco con baja humedad. La humedad es un catalizador principal de la oxidación y también puede introducir hidrógeno en la soldadura, provocando porosidad.

- Embalaje sellado: La mayoría de los alambres de soldadura de aluminio vienen en envases herméticamente sellados y resistentes a la humedad (por ejemplo, bolsas de aluminio selladas al vacío). Mantenga el cable en su embalaje original sellado hasta inmediatamente antes de su uso. Una vez abierto, si no se utiliza todo el carrete, es mejor volver a sellarlo en un recipiente hermético o en una bolsa con paquetes desecantes, si es posible.

- Temperatura controlada: Evite las fluctuaciones extremas de temperatura, que pueden provocar condensación en el interior del embalaje. Almacenar a temperatura ambiente estable.

- Limpieza: Guarde los carretes en gabinetes limpios o en estantes, lejos del polvo, aceites y otros contaminantes del taller.

Cómo limpiar el alambre de soldadura antes de usarlo

Incluso con un almacenamiento cuidadoso, se puede formar una ligera capa de óxido o una contaminación superficial menor, especialmente en carretes que han estado expuestos al aire durante algún tiempo.

- Limpiando: Para alambre ligeramente oxidado o polvoriento, se puede usar un paño limpio y sin pelusa humedecido con un solvente volátil como acetona o alcohol desnaturalizado para limpiar los primeros pies de alambre antes de introducirlo en la máquina. Asegúrese de que el disolvente se evapore por completo antes de soldar.

- Limpieza mecánica (raro): Para una oxidación más significativa, o si sospecha una contaminación más profunda, cepille suavemente el alambre con un cepillo de alambre de acero inoxidable (uno dedicado exclusivamente al aluminio). podría Se debe considerar, pero generalmente no se recomienda para alambre MIG, ya que puede deformar el alambre y causar problemas de alimentación. Para las varillas TIG, puede ser más factible una limpieza suave con un cepillo de acero inoxidable específico.

- Desechar las capas exteriores: Si las capas exteriores de un carrete están visiblemente muy oxidadas o descoloridas, a menudo es una buena práctica desenrollar y desechar las primeras vueltas hasta que se vea un cable limpio y brillante.

Nota crucial: Utilice siempre guantes limpios cuando manipule alambre de soldadura de aluminio para evitar la transferencia de aceites y suciedad de sus manos a la superficie del alambre.

6. Problemas comunes y soluciones con el alambre de soldadura de aluminio

A pesar de sus ventajas, soldar aluminio puede presentar desafíos únicos. El conocimiento de los problemas comunes y sus soluciones puede ahorrar tiempo y mejorar la calidad de la soldadura.

Problemas de alimentación de alambre (comunes en soldadura MIG)

El alambre de aluminio es significativamente más suave y flexible que el alambre de acero, lo que lo hace susceptible a problemas de alimentación en la soldadura MIG. Esta es la razón compatibilidad con pistola de carrete de alambre de soldadura de aluminio es tan importante.

- Síntoma: Nidos de alambre (enredos de alambre alrededor de los rodillos impulsores), alimentación irregular del alambre, alambre pegado en el revestimiento.

- Causas:

- Rodillos impulsores incorrectos: Utilizando rodillos impulsores con ranura en V estándar para acero. El aluminio requiere rodillos impulsores con ranura en U o ranura en V moleteada que soporten el cable sin deformarlo.

- Tensión incorrecta del rodillo impulsor: Demasiada tensión puede deformar el alambre blando; muy poca tensión provoca resbalones.

- Pararo largo o torcido: Un revestimiento de pistola MIG largo, sucio o retorcido crea una fricción excesiva.

- Tamaño de punta incorrecto: Una punta de contacto demasiado pequeña para el diámetro del alambre o una punta desgastada.

- Soluciones:

- Utilice rodillos impulsores con ranura en U o ranura en V moleteada: Están diseñados específicamente para cables blandos como el aluminio.

- Ajuste la tensión del rodillo impulsor: Comience con una tensión mínima y aumente gradualmente hasta lograr una alimentación constante sin deformar el alambre.

- Utilice una pistola de carrete: Este es el El mejor alambre de soldadura de aluminio para MIG. solución para minimizar los problemas de alimentación al acortar significativamente la distancia de recorrido del alambre.

- Mantenga el revestimiento limpio y corto: Reemplace los revestimientos con regularidad y asegúrese de que no estén doblados. Considere utilizar un revestimiento de teflón o nailon diseñado para aluminio.

- Consejo de contacto adecuado: Utilice puntas de contacto diseñadas para alambre de aluminio, asegurándose del tamaño correcto y reemplazándolas cuando estén desgastadas. El tamaño de la punta debe ser ligeramente mayor que el diámetro del alambre (por ejemplo, para un alambre de 1,0 mm, utilice una punta de 1,0 mm o 1,1 mm).

Problemas de porosidad

La porosidad se refiere a pequeños huecos o agujeros dentro del metal de soldadura, a menudo causados por gases atrapados. Este es un problema muy común con el aluminio debido a su afinidad por el hidrógeno.

- Síntoma: Pequeños agujeros o burbujas en la superficie del cordón de soldadura o dentro de la sección transversal de soldadura.

- Causas:

- Contaminación de la superficie: Aceites, grasas, humedad u oxidación intensa en el material base o el alambre de soldadura. Esta es la causa más común.

- Gas de protección inadecuado: Caudal insuficiente, gas contaminado, corrientes de aire que se llevan el gas o una tubería de gas con fugas.

- Velocidad de desplazamiento excesiva: No dar tiempo suficiente para que los gases escapen del charco fundido.

- Electrodo húmedo: Para soldadura TIG, humedad en la varilla de aporte.

- Soluciones:

- Limpieza a fondo: Limpie meticulosamente el metal base y el alambre de relleno inmediatamente antes de soldar. Utilice un cepillo de acero inoxidable específico y un disolvente volátil (acetona, alcohol desnaturalizado).

- Gas de protección adecuado: Utilice 100% argón para soldadura de aluminio MIG y TIG. Asegure un caudal de gas adecuado (normalmente 15-25 CFH para MIG, según el tipo y las condiciones de la junta; 15-20 CFH para TIG). Proteja el área de soldadura de corrientes de aire.

- Optimice los parámetros de soldadura: Ajuste la velocidad de desplazamiento para permitir que el charco fundido se desgasifique adecuadamente.

- Almacenamiento adecuado de cables: Como se analizó en la Sección 5, evite la oxidación del alambre y la absorción de humedad.

Grietas posteriores a la soldadura

El agrietamiento puede ocurrir inmediatamente después de la soldadura (agrietamiento en caliente) o más tarde debido a tensiones residuales.

- Síntoma: Grietas que aparecen en el cordón de soldadura o en la zona afectada por el calor (HAZ) adyacente a la soldadura.

- Causas:

- Metal de aportación incorrecto: Usar un metal de aportación que no sea compatible con el material base, lo que provocará una soldadura quebradiza o altas tensiones de contracción por solidificación (por ejemplo, soldar 6061 con 5356 sin precalentamiento o técnica adecuados).

- Alta restricción: Soldaduras en uniones muy restringidas donde el material no puede contraerse libremente durante el enfriamiento.

- Aporte excesivo de calor: Demasiado calor puede agrandar la estructura del grano y hacer que el material sea más susceptible a agrietarse.

- Mal diseño de las juntas: Diseños que crean concentraciones de estrés.

- Metal común sucio: Los contaminantes pueden actuar como generadores de estrés.

- Soluciones:

- Seleccione metal de aportación compatible: Utilice un metal de aportación que tenga buena resistencia al agrietamiento para su combinación específica de metal base (por ejemplo, el 4043 es generalmente más resistente al agrietamiento que el 5356 para las aleaciones de la serie 6xxx).

- Precalentamiento: Para secciones más gruesas o juntas muy restringidas, precalentar el aluminio puede reducir la diferencia de temperatura y ralentizar la velocidad de enfriamiento, minimizando las tensiones de solidificación.

- Diseño conjunto adecuado: Utilice diseños de juntas que permitan cierto movimiento durante el enfriamiento o minimicen las concentraciones de tensión.

- Optimizar parámetros: Controle la entrada de calor ajustando el amperaje, el voltaje y la velocidad de desplazamiento. Evite el tejido excesivo.

- Soldadura hacia atrás/salto: Técnicas para distribuir el calor y el estrés de forma más uniforme.

7. Aplicaciones del alambre de soldadura de aluminio

La versatilidad del alambre de soldadura de aluminio lo hace indispensable en numerosas industrias, cada una con requisitos únicos.

Reparación de automóviles (carrocería, soldadura de tubos de escape)

- Carrocería: Los vehículos modernos incorporan cada vez más aluminio en los paneles de la carrocería y los componentes estructurales para reducir el peso y mejorar la eficiencia del combustible. El alambre de soldadura de aluminio (a menudo 4043 por su facilidad de uso y resistencia a las grietas, o 5356 por su resistencia) es esencial para reparar daños por colisión, abordar grietas por tensión y fabricar piezas personalizadas.

- Tubos de escape: Si bien muchos sistemas de escape son de acero inoxidable, algunos sistemas de alto rendimiento o de posventa utilizan aluminio para ahorrar peso. Soldarlos requiere precisión y, a menudo, el uso de alambre 4043 para manejar las tensiones térmicas.

Fabricación de barcos y embarcaciones (requisitos de resistencia a la corrosión)

- Estructuras Marinas: Las aleaciones de aluminio se utilizan ampliamente en cascos, superestructuras y componentes de embarcaciones debido a su excelente relación resistencia-peso y su excelente resistencia a la corrosión en agua salada.

- Elección de cable específico: For Alambre de soldadura de aluminio para reparación de barcos. y nueva construcción, 5356 y 5183 son las opciones preferidas. Su mayor contenido de magnesio proporciona una resistencia superior al agrietamiento por corrosión bajo tensión en entornos marinos, lo cual es fundamental para la durabilidad y la seguridad a largo plazo en el mar. Las soldaduras deben ser robustas y mantener la integridad frente a la exposición constante a la sal, la humedad y las tensiones mecánicas.

Aeroespacial (requisitos de alta resistencia)

- Estructuras de aeronaves: En la industria aeroespacial, cada gramo cuenta y la integridad estructural no es negociable. Las aleaciones de aluminio se utilizan ampliamente para fuselajes, alas y componentes internos de aviones.

- Elección de cable específico: La soldadura en el sector aeroespacial a menudo implica aleaciones de aluminio especializadas y exige soldaduras de alta resistencia y resistentes a la fatiga. Si bien se utilizan 4043 y 5356, aleaciones más exóticas como la serie 2XXX (que pueden ser muy difíciles de soldar) pueden requerir metales de aportación específicos. El énfasis está en lograr soldaduras con propiedades mecánicas superiores, distorsión mínima y ausencia absoluta de defectos, a menudo verificados mediante rigurosas pruebas no destructivas.

Al comprender los tipos de alambre de soldadura de aluminio disponibles, cómo seleccionar el correcto según la aplicación y el material base, las técnicas de almacenamiento adecuadas y las soluciones a problemas comunes de soldadura, podrá lograr soldaduras de aluminio de calidad profesional para cualquier proyecto, desde componentes aeroespaciales críticos hasta reparaciones cotidianas.

NEXT:Libere su potencial TIG: la ventaja del alambre de precisión de Kunliwelding

Productos relacionados

-

Ver más

Ver más

5154 Alambre de soldadura de aleación de aluminio

-

Ver más

Ver más

ER4043 Alambre de soldadura de aluminio de silicio

-

Ver más

Ver más

ER4047 Aluminio MIG Soldadura de aluminio

-

Ver más

Ver más

ER5154 AL-MG ALEAY CAMBIO

-

Ver más

Ver más

Alambre de soldadura de aluminio de magnesio ER5087

-

Ver más

Ver más

Alambre de soldadura de aluminio ER5183

-

Ver más

Ver más

Alambre de soldadura de aluminio ER5356

-

Ver más

Ver más

ER5554 Alambre de soldadura de aluminio

-

Ver más

Ver más

Alambre de soldadura de aluminio ER5556

-

Ver más

Ver más

Alambre de soldadura de aluminio ER1100

-

Ver más

Ver más

ER5754 alambre de soldadura de aluminio

-

Ver más

Ver más

Alambre de soldadura de aluminio ER2319