Optimización de la soldadura con alambre ER5154 para alta velocidad

El uso de materiales como Alambre de aleación de Al-Mg ER5154 Es importante para industrias que requieren estructuras de aluminio robustas y resistentes a la corrosión, incluida la construcción naval y la fabricación de vagones de ferrocarril. Para los compradores B2B y los ingenieros de soldadura, la tarea implica no solo la calidad del material sino también la optimización de los parámetros del proceso para respaldar un proceso de soldadura de alta velocidad estable y eficiente para aluminio. Esto depende de una gestión cuidadosa de los parámetros de soldadura MIG del ER5154 y de un control de calidad constante de la producción del ER5154. Hangzhou Kunli Welding Materials Co., Ltd., un fabricante establecido de alambre de soldadura de aleación de aluminio con amplia experiencia en la industria y certificaciones internacionales (ABS, DNV, CCS), suministra productos con calidad constante que sirven como alternativas a los materiales importados para clientes industriales en todo el mundo.

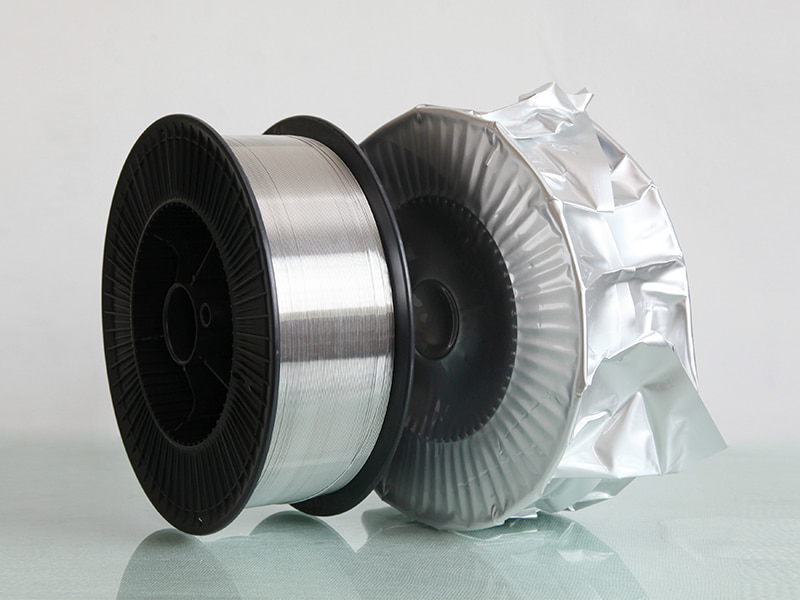

Alambre de aleación de Al-Mg ER5154

Optimización de parámetros de soldadura para lograr eficiencia

La producción a alta velocidad exige una gestión precisa de las características del arco y del aporte de calor.

Estableciendo Soldadura MIG ER5154 parámetros

La selección de parámetros efectivos de soldadura MIG ER5154 juega un papel importante para lograr una tasa de deposición deseable y al mismo tiempo limitar la distorsión térmica. Con las aleaciones de aluminio, un objetivo común es mantener la transferencia de pulverización, un modo caracterizado por la estabilidad del arco y una mayor tasa de deposición, obtenida a través de pares particulares de voltaje y WFS. Las variaciones de parámetros pueden causar problemas como una mala humectación (por bajo voltaje) o salpicaduras elevadas (en condiciones inestables), lo que influye en el éxito del proceso de soldadura de alta velocidad para aluminio. Los ajustes adecuados ayudan a garantizar una penetración adecuada y una apariencia de soldadura aceptable.

Técnicas para Proceso de soldadura de alta velocidad para aluminio

La implementación de un proceso de soldadura de alta velocidad para aluminio implica frecuentemente el uso de soldadura MIG pulsada. La soldadura de voltaje constante (CV) convencional a velocidades elevadas puede resultar en una mayor entrada de calor, lo que aumenta la posibilidad de porosidad y afecta las propiedades mecánicas en la zona afectada por el calor (HAZ). MIG pulsado utiliza corrientes máximas más altas para mantener la estabilidad del arco y la velocidad de alimentación del alambre, mientras que las corrientes de fondo más bajas ayudan a administrar la entrada de calor general, ofreciendo un beneficio operativo distintivo en comparación con la transferencia de cortocircuito tradicional.

Comparación: modo de transferencia MIG frente a velocidad de desplazamiento y aporte de calor:

| Modo de transferencia MIG | Potencial de velocidad de viaje | Gestión del aporte de calor | Riesgo de porosidad de soldadura (aluminio) |

|---|---|---|---|

| Transferencia de cortocircuito | Bajo | Bajo (Difficult for thicker alloys) | Alto |

| Transferencia por pulverización pulsada | Alto | Excelente (corriente pico/base controlada) | Bajo |

| Transferencia por pulverización estándar | Medio | Alto (Risk of melt-through/distortion) | Medio |

Control de calidad e integridad del material

La calidad de la soldadura está directamente influenciada por la consistencia de la composición del alambre de aleación de Al-Mg ER5154.

mantenimiento Composición química de soldadura ER5154 consistencia

El rendimiento mecánico y la resistencia a la corrosión de la soldadura dependen del mantenimiento de la composición química de soldadura especificada ER5154. El contenido de Mg en el alambre de aleación de Al-Mg ER5154 requiere mucha atención, ya que las fluctuaciones en los elementos de aleación, incluidos Mg, Cr y Ti, pueden alterar la microestructura solidificada. Tales variaciones pueden influir en las propiedades de tracción y disminuir la resistencia al agrietamiento por corrosión bajo tensión, especialmente cuando se sueldan aleaciones de aluminio marino.

Implementando Control de calidad de ER5154 lotes

Un enfoque sistemático para el control de calidad de los lotes de ER5154 es una práctica estándar para los proveedores B2B. Cada lote se somete a una inspección que incluye análisis espectroscópico para confirmar la alineación de la composición química con los estándares relevantes y pruebas mecánicas para confirmar el límite elástico y de tracción del metal de soldadura. Este proceso de múltiples etapas respalda las especificaciones técnicas consistentes requeridas para aplicaciones exigentes y soldadura automatizada estable.

Alimentabilidad y estabilidad del proceso

En la soldadura automatizada de aluminio, una alimentación de alambre poco fiable es una causa frecuente de interrupciones operativas.

Logrando Alimentación de alambre óptima para ER5154

La naturaleza blanda de las aleaciones de aluminio en comparación con el acero requiere especial atención para una alimentación óptima del alambre para ER5154. Para evitar el afeitado del alambre o la formación de nidos de pájaros, donde el alambre se enreda en los rodillos impulsores, se recomiendan componentes específicos: rodillos impulsores con ranura en U que soportan el alambre sin deformarlo, revestimientos de baja fricción hechos de polímero o materiales similares y mantener la distancia de alimentación desde el alimentador hasta el soplete lo más corta posible. La tensión adecuada del carrete también favorece una alimentación de alambre suave y consistente durante un proceso de soldadura de alta velocidad para aluminio.

Preparación y limpieza de la superficie del alambre

La condición de la superficie del alambre de aleación de Al-Mg ER5154 juega un papel importante en la prevención de la porosidad, particularmente durante la soldadura de alta velocidad. Durante la producción, el alambre se somete a un afeitado de precisión seguido de una limpieza química para eliminar los lubricantes de trefilado residuales y la capa de óxido natural. Estos contaminantes de la superficie pueden introducir hidrógeno, que es una fuente principal de porosidad en las soldaduras de aluminio. La integridad de la superficie del alambre influye tanto en la estabilidad del arco como en la calidad metalúrgica resultante de la soldadura.

La aplicación exitosa del alambre de aleación de Al-Mg ER5154 en la fabricación moderna depende del control sistemático del proceso que se extiende más allá de las consideraciones básicas sobre los materiales. Esto implica establecer parámetros de soldadura MIG ER5154 apropiados, lograr una alimentación de alambre óptima para ER5154 a través de equipos diseñados específicamente y mantener la consistencia de la composición química de la soldadura ER5154 a través de un control de calidad estructurado de los procedimientos ER5154. Hangzhou Kunli Welding Materials Co., Ltd., con sus décadas de experiencia especializada, modernas instalaciones de producción y certificaciones internacionales, es un proveedor establecido de alambre de soldadura de aluminio con características de rendimiento consistentes que respaldan un proceso confiable de soldadura de alta velocidad para aluminio.

Preguntas frecuentes (FAQ)

- ¿Cuál es la función principal del contenido de magnesio (Mg) en el alambre de aleación de Al-Mg ER5154? El magnesio sirve como elemento de aleación principal, lo que contribuye a la resistencia a la tracción del metal de soldadura y proporciona una resistencia notable a la corrosión en entornos exigentes, como aplicaciones de agua marina y salobre.

- ¿Por qué la porosidad es un problema común cuando se utiliza alambre de aleación de Al-Mg ER5154 en un proceso de soldadura de alta velocidad para aluminio?

- La porosidad (huecos de gas) es causada por la absorción de hidrógeno de los contaminantes (óxidos, humedad, grasa) durante la soldadura. La soldadura de alta velocidad agrava esto al reducir el tiempo de solidificación disponible para que el gas hidrógeno escape del baño de soldadura fundido.

- ¿Cuál es la diferencia típica en la resistencia a la tracción entre una soldadura ER5154 y una soldadura ER5356?

- ER5154 y ER5356 tienen una resistencia a la tracción similar, pero el alambre de aleación de Al-Mg ER5154 generalmente tiene un contenido de Mg ligeramente menor que el ER5356, lo que le da a la soldadura una resistencia ligeramente menor pero a menudo una resistencia mejorada al agrietamiento por corrosión bajo tensión (SCC) en ciertas aplicaciones críticas o de alta temperatura.

- ¿Cómo garantiza un fabricante una alimentación óptima del alambre para ER5154 en una distancia larga de la antorcha?

- Para alimentación a larga distancia, se recomienda encarecidamente el uso de un sistema de pistola "push-pull". Este sistema utiliza un motor secundario cerca de la antorcha para ayudar al alimentador principal, superando efectivamente la fricción y logrando una alimentación de alambre óptima para ER5154 en distancias donde fallan los sistemas de empuje estándar.

- ¿Qué certificación internacional verifica la composición química de la soldadura ER5154?

- La composición química y las propiedades mecánicas del alambre de aleación de Al-Mg ER5154 se rigen principalmente por el estándar AWS A5.10 de la Sociedad Estadounidense de Soldadura. Los compradores B2B también deben buscar certificaciones de organismos internacionales específicos como DB, ABS o DNV para aplicaciones críticas.

Productos relacionados

-

Ver más

Ver más

5154 Alambre de soldadura de aleación de aluminio

-

Ver más

Ver más

ER4043 Alambre de soldadura de aluminio de silicio

-

Ver más

Ver más

ER4047 Aluminio MIG Soldadura de aluminio

-

Ver más

Ver más

ER5154 AL-MG ALEAY CAMBIO

-

Ver más

Ver más

Alambre de soldadura de aluminio de magnesio ER5087

-

Ver más

Ver más

Alambre de soldadura de aluminio ER5183

-

Ver más

Ver más

Alambre de soldadura de aluminio ER5356

-

Ver más

Ver más

ER5554 Alambre de soldadura de aluminio

-

Ver más

Ver más

Alambre de soldadura de aluminio ER5556

-

Ver más

Ver más

Alambre de soldadura de aluminio ER1100

-

Ver más

Ver más

ER5754 alambre de soldadura de aluminio

-

Ver más

Ver más

Alambre de soldadura de aluminio ER2319